本記事の概要

本記事では「半導体前工程」の「インゴットの基板化」について、現役の半導体前工程のエンジニアが解説します。単結晶のインゴットを基板にする、非常に単純に見えるプロセスではありますが、歩留まりを大きく左右する鍵と見られています。

半導体前工程の概要や、単結晶の製造方法については、別記事で詳しく取り上げています。ぜひ御覧ください!

本記事の想定読者

- 半導体製造プロセスに興味のある方

- 半導体前工程について詳しく知りたい方

インゴットの基板化

インゴットの研削

引き上げやその他の手法で製造された単結晶のインゴットは、まず円筒状に研削されます(インゴットの両端を切るシングルワイヤーソーによる切断を事前に行うこともあります)。研削とは、回転する砥石(あるいは加工対象)を加工対象(あるいは砥石)に押し付け、削ることを指します。方式としては大きく2つに分かれ、シリコンなど大径のものは①を、SiCなど比較的小径で短いものは②の方式で研削されます。

- 回転する砥石を加工対象に冷却水をかけつつ押し付けて削る

- インゴットをワックスなどで固定し、冷却水をかけつつ回転させながら砥石に押し付けて削る

研削と同時にオリエンタルフラット(結晶方位を判別するための印)の形成が行われることが多いです。その際は、研削の前にX線で結晶方位の確認が行われます。

インゴットの切断

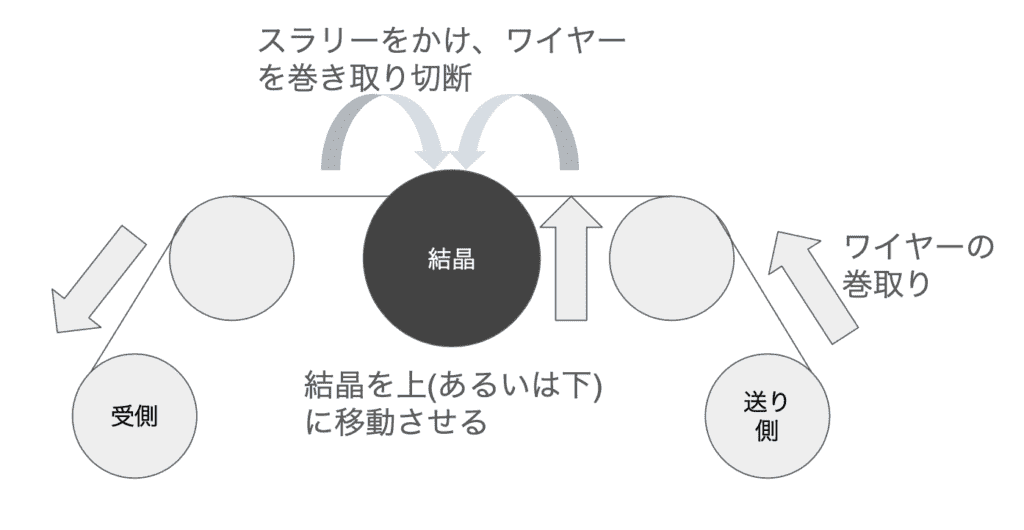

マルチワイヤーソー

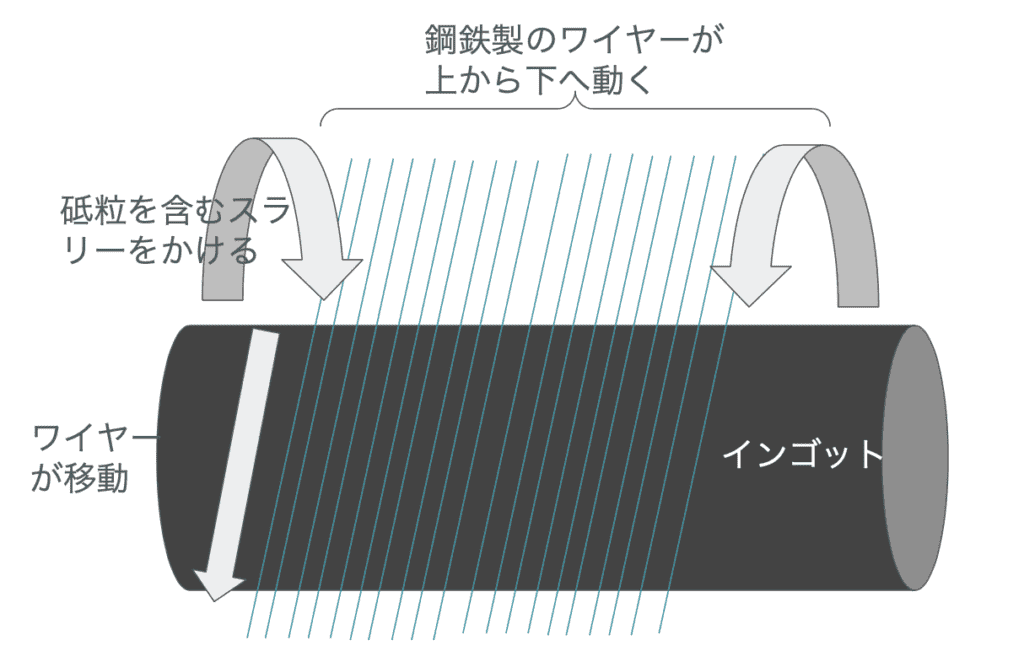

インゴットを研削し、外形を均一にした後はマルチワイヤーソーでのインゴットの切断を行います。マルチワイヤーソーは、

- ローラーの間に鋼線のワイヤーを一定間隔で張り

- ワイヤーを張ったローラーを巻き取りながら

- 加工対象(ワーク)を上下させ

- ワークとワイヤーに研磨粒子を含んだオイルまたは液体(スラリー)をかけながら

ワークを切断し、基板を得る工程です。スラリーは加工熱を逃がす冷却水の代わりにもなります。砥粒を付着させたワイヤーで切断するケースもあります。

マルチワイヤーソーはワイヤーの太さや砥粒の大きさで、基板の取得枚数が大きく変わります。そのため、前工程の中でも特に歩留まりに効く工程です。ワイヤーは細くなれば加工中の断線二つながり、逆に歩留まりの悪化に繋がります。また、細いワイヤーほど切断にも時間がかかるため、スループットの面でも不利になりがちです。

細線化による歩留まりメリットを実現しつつ、断線やスループット低下のデメリットを許容できる範囲で抑えることが課題です。

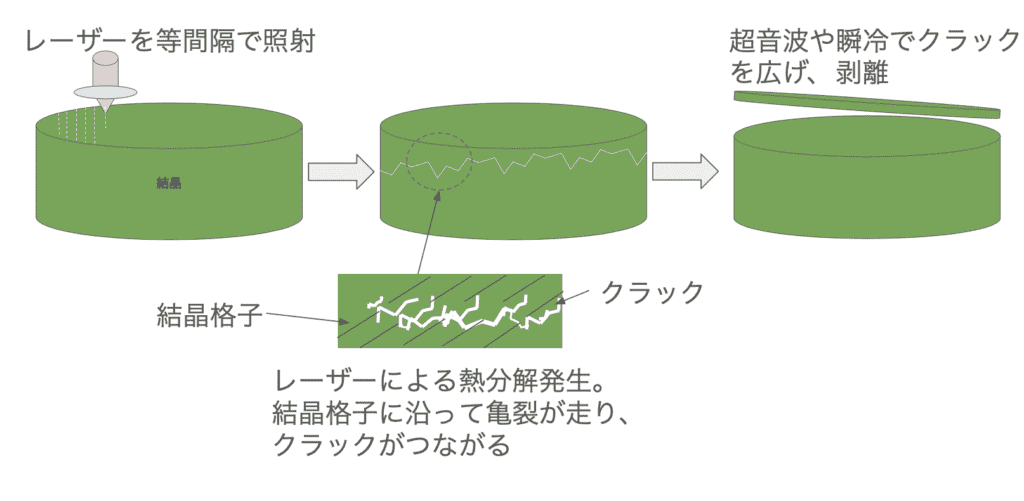

レーザースライス

マルチワイヤーソーに代わり、近年は特にSiC向けでレーザースライスという技術が実用化されています。レーザースライスは、

- インゴットの表面を鏡面化する

- 鏡面部からレーザーを入射させ、インゴット内で焦点を結ぶ

- 焦点を結んだ位置で結晶がアモルファスになる

- レーザー照射を一定間隔で行うと、結晶格子に沿ってヒビが入る

- ヒビを超音波や瞬間冷却によって広げる

すると、ヒビが全面で繋がり、基板が剥離できます。

SiCで特に使われ始めた理由は

- SiC自体が超硬に使われるほど硬い素材であり、ダイヤモンドスラリーを使ってマルチワイヤソーで切断するとコストが掛かる

- 硬いため、細線化による歩留まり向上が困難

- 硬いため、マルチワイヤーソーでは時間がかかる

- 硬いだけでなく脆いため、切断時にかける

上記の理由があり、枚葉で処理する必要があるレーザースライスでも、コストと処理速度いずれにもメリットが生じ、実用化されています。

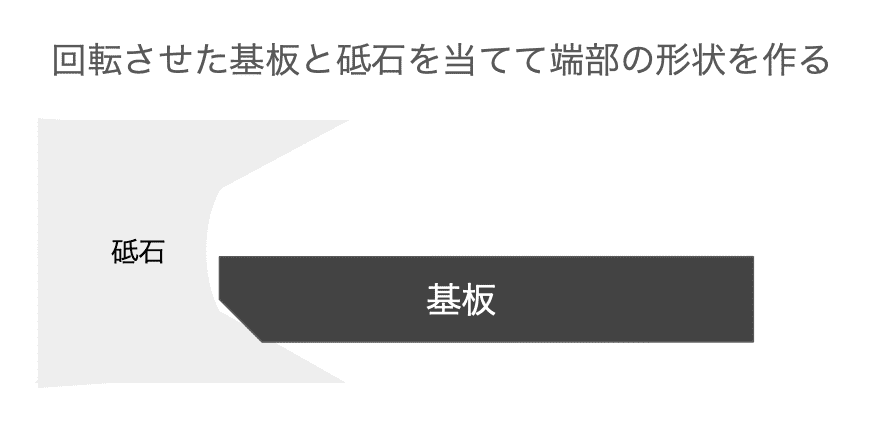

チャンファーの形成(べべリング)

チャンファーの形成(べべリング)は、基板の外周部を削って台形のような形にすることを指します。このときに、同時に基板を均一な径に加工します。チャンファーを付けないと、外周部からの衝撃に非常に弱くなり、基板のクラックや欠けの頻度が格段に上がります。地味ですが、重要な工程です。

べべリングは、回転する、溝の掘ってある砥石に基板を押し付けて行います、押し付ける位置によってチャンファーを目的の形にします。

まとめ:基板化はマルチワイヤーソーが要

インゴットを切断して基板にする工程を解説しました。耳で聞くと非常に単純ですが、各工程に重要な意味があり、一つでも欠くと後の工程に支障をきたします。特にマルチワイヤーソーやレーザースライスは歩留まりや前工程全体のスループットを左右する工程になりうるため、重要視されています。

次回の記事

次回の記事では、基板の研削と研磨について詳しく取り上げます。乞うご期待!

コメント