本記事の概要

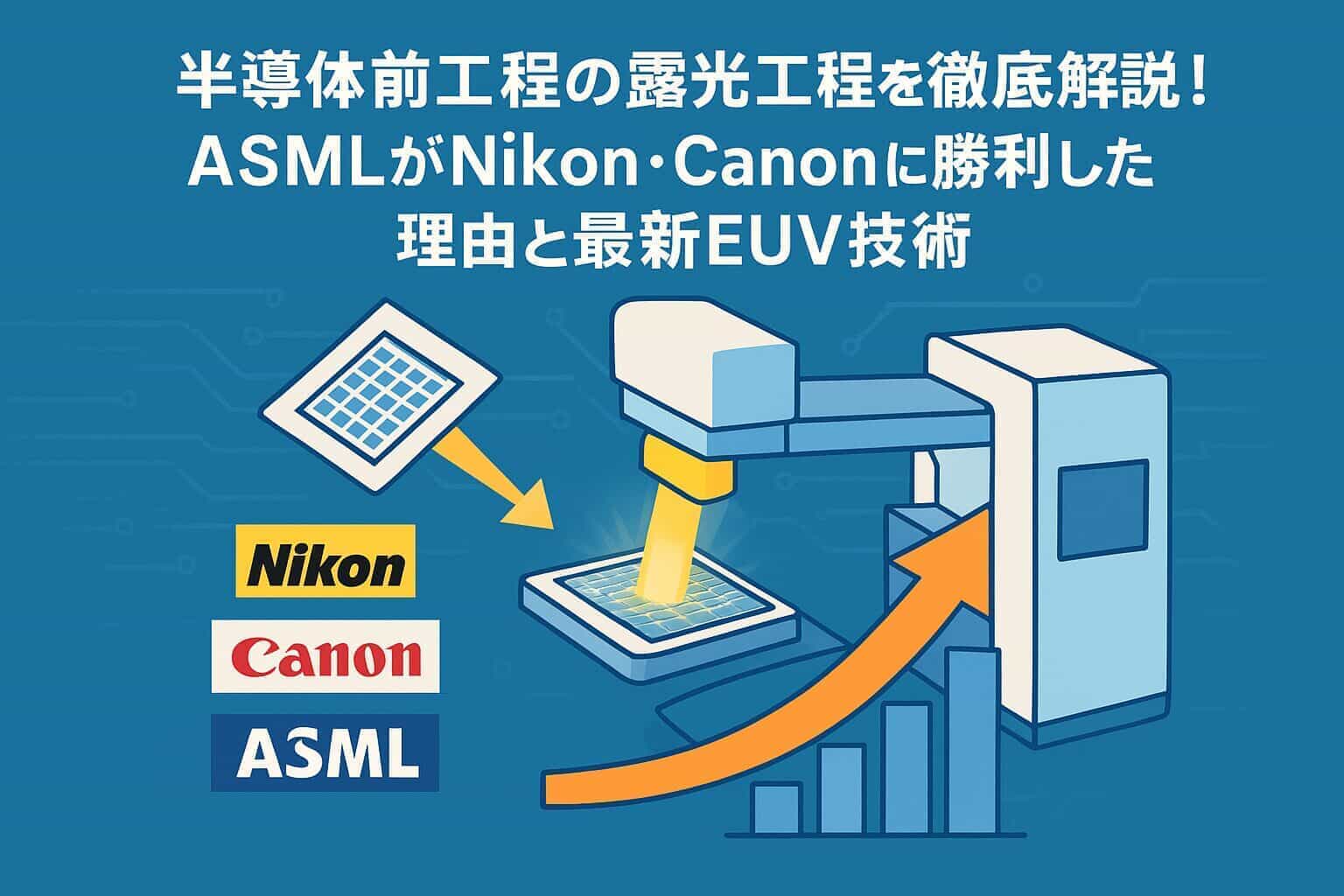

本記事では、半導体前工程における露光の詳細を解説します。露光装置が200億円/台を超える高額ニュースで注目される中、前工程の核心プロセスです。かつてNikonとCanonが市場を二分していましたが、現在はASMLが独占。現役半導体前工程エンジニアが、ASMLの勝利経緯を分析します。

想定読者

- 半導体前工程に興味のある方

- 露光装置のシェアの変遷について知りたい方

露光工程の流れ

露光工程は大まかに、

- レジスト塗布

- 露光

- 現像

の流れに沿って実施されます。特に、露光が重要視されています。

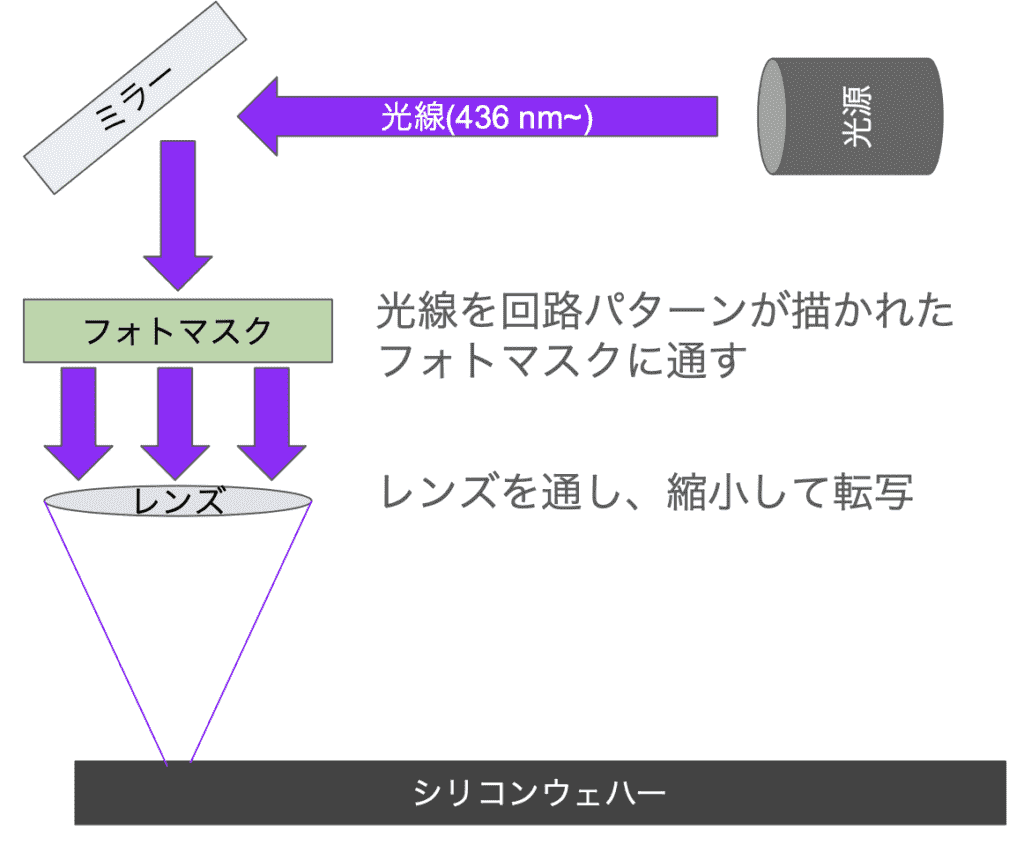

一般的な露光は

- 光源からの光線照射

- ミラーで反射し、フォトマスク透過(回路パターン)

- 縮小レンズによる転写

を経て実行されます。

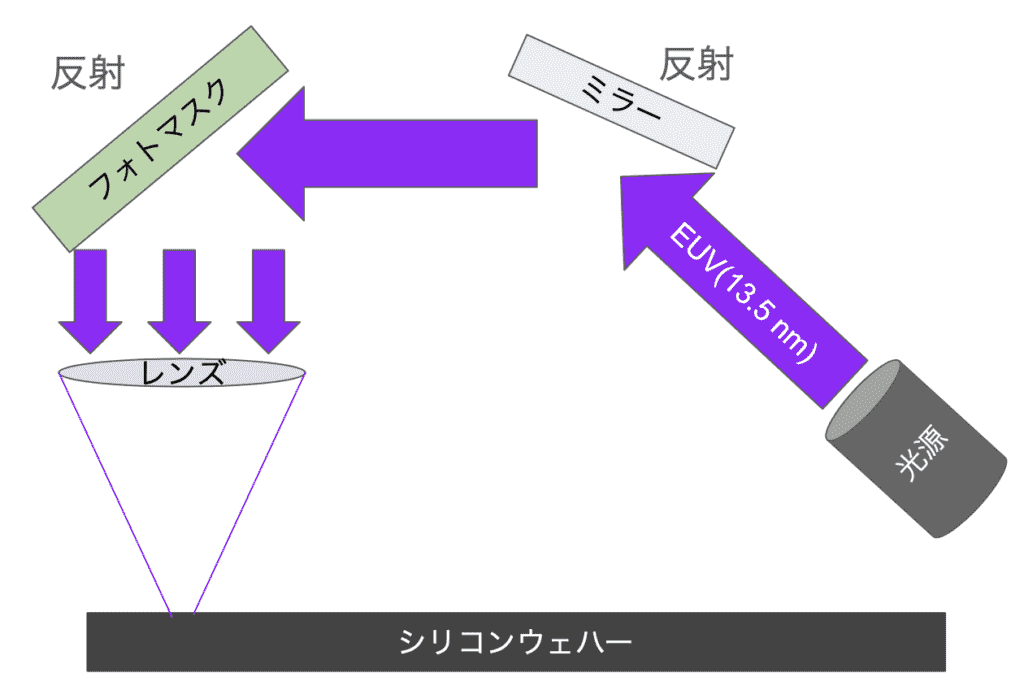

一方、最新のEUV(極端紫外線)装置は、EUVを透過できる材料がないため、フォトマスクの透過による転写が不可能です。そのため、2のフォトマスクを、透過ではなく反射を使って転写します。

参考ソース:

露光装置のシェア:キャノンとNikonがなぜASMLに負けたのか?

結論: 「顧客ニーズの訴求」と「次世代技術の見極め」の失敗が原因。ASMLのTwinScan導入と液浸技術の遅れが決定打。

- TwinScanの影響: 2ステージで露光と計測を同時進行。2001年発表、2002年にシェア50%超。Nikon・Canonは2003年に追随したが、遅れ。

- 液浸技術の革新: 水の屈折率を利用し、微細化を実現。レンズとウェハ間に液体を挟む。クリーンルームの常識を覆す技術で、TSMC・IMECとの共同開発でASMLが成功。2003年装置発表後、シェア独占した。

決定打となったのは液浸です。液浸は、水が空気の屈折率よりも大きいことを利用し、同じ光源でもより微細化を行える露光技術です。具体的には、レンズとシリコンウェハの間に純粋などの液体を挟みます。通常、半導体はクリーンで異物のないプロセスを好みます。そのため、なるべくウェハと異物が接触しないような技術を開発することが鉄則でした。

ArFエキシマレーザーによる微細化の限界が見えていた2000年代初頭、次世代の光源としてF2エキシマレーザーの開発に注力していました。

そのような情勢のなか、TSMCとIMECを通した共同開発を進めたASMLが液浸技術の確立に成功し、2003年に装置を上梓すると、先端半導体プロセスにおける露光装置のシェアを一気に奪いました。

TSMCという巨大ファウンドリのニーズを的確に捉える環境で開発を進めることができたASMLは液浸の次の技術であるEUVも世界唯一製造可能となり、先端半導体の覇者になりました。

参考ソース:

まとめ

以上、露光装置の解説をしました。現在は先端半導体の露光装置市場はほぼASMLの独占状態にあります。顧客のニーズを捉える事のできる、オープンイノベーションの推進による勝利とも言える歴史が、今後の半導体産業の勝ちパターンを示しているようにも見えます。

次回:CMP技術の解説

次回の記事では、CMPについて解説します。お楽しみに!

コメント