本記事の概要

本記事は半導体後工程の概要を解説します。古典的なリードフレーム型と言われる構造を題材にして解説します。昨今のフリップチップや2.xDもリードフレーム型を基礎としています。

前工程については、以前の記事で詳しく解説しているので、興味がある方はぜひそちらもお読みください。

想定読者

- 半導体の後工程について、概要を知りたい方

- 半導体製造プロセス全般に興味のある方

後工程特化のファウンドリーOSATとは?

半導体前工程の生産に特化した企業として、TSMCが有名です。一方、後工程の生産に特化した企業も存在します。それらはOSAT(Outsourcing Semiconductor Assembly and Test)と呼ばれています。OSATの最大手も、TSMCと同じく台湾のASEです。OSATが担う主なプロセスは、

- バックグラインディング(裏面の研削)

- ダイシング(チップ化)

- ボンディング(チップとリードフレームの接続)

- モールディング(外環境からの保護のための封止)

- テスティング(特性の検査)

現状、OSATの市場規模はTSMCを含むFoundryに対して、2022年時点で1/10以下の規模です。後工程による半導体の性能向上が期待されている中、今後の市場の伸びが期待されます。

今回の解説では、テスティングを除いて説明を進めます。

後工程の各プロセス

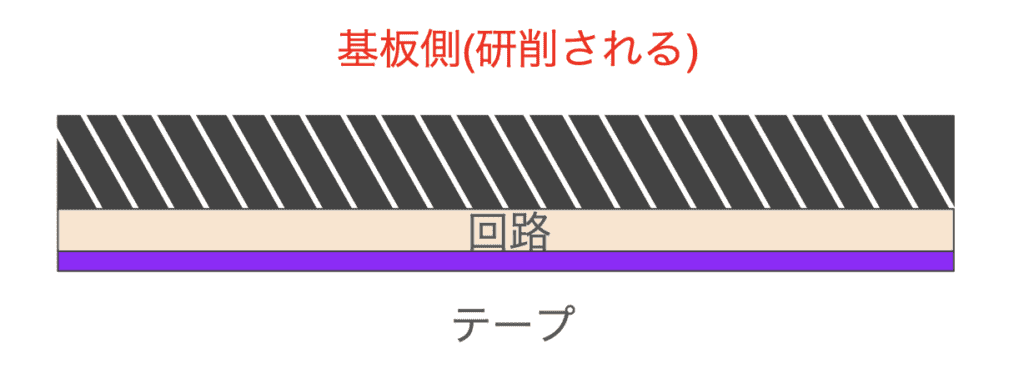

裏面研削(バックグラインディング)

前工程で回路形成を行った基板は、チップとして適切な厚さにする必要があります。そのため、基板の裏面を研削する「バックグラインディング」を行います。バックグラインディング装置は、ディスコや東京精密が高いシェアを誇ります。特にディスコは、市場シェア7割と推定しており、ダイシングでも同程度の高いシェアを誇っています。

バックグラインディングでは回路面を保護するために、保護シートを使います。保護シートは三井化学や日東電工、古河電気工業、デンカなど日本企業が大きなシェアを誇っています。

ダイシング

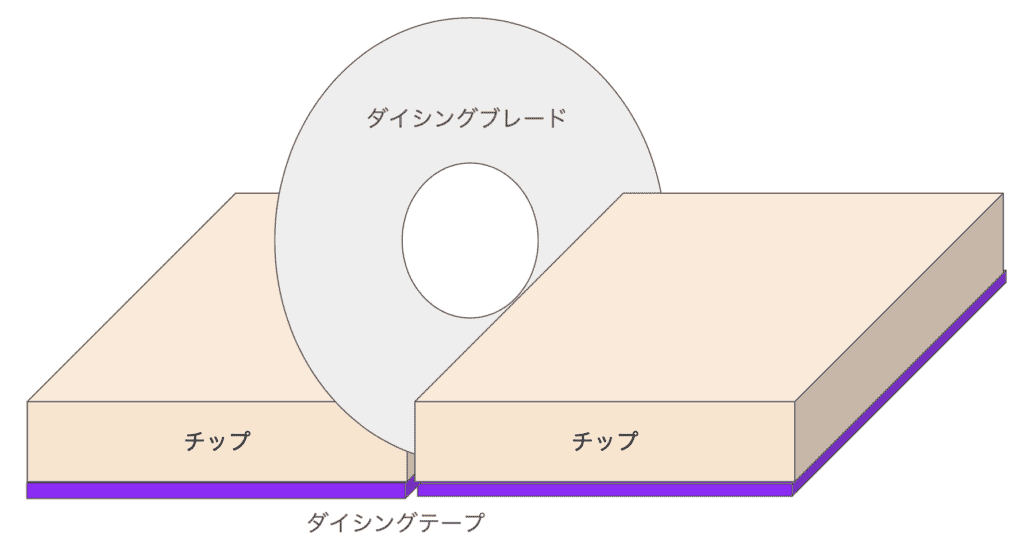

基板からチップを切り出す操作を「ダイシング」と呼びます。ダイシングは2種類あり、

- ブレードダイシング

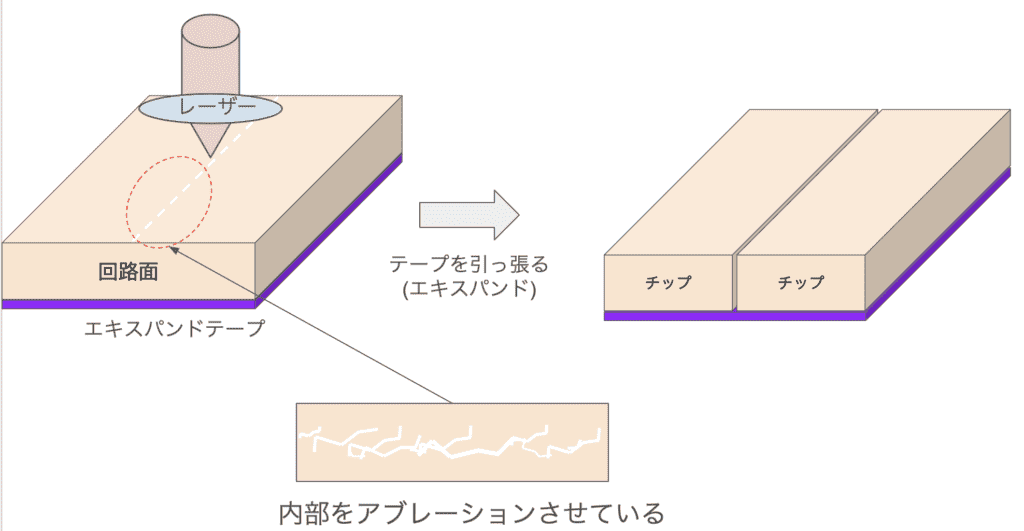

- レーザーダイシング

があります。

ブレードダイシングは、ダイヤモンドカッターでチップを切り出します。

レーザーダイシングは、ブレードダイシングに比べて高価ですが、ダイシングに伴って生じる「溝」を微細に出来るメリットがあります。「ミシン目を入れて引っ張って切る」イメージです。カットライン状にレーザーを当て、ラインの内部に焦点をあわせることで熱分解を起こし、エキスパンドすることでチップ化します。先述したように、ダイシング装置(ダイサー)はディスコが圧倒的なシェアを誇っています。

ダイシングは、「ダイシングテープ」で基板を固定して実施します。固定せずに切断すると、チップが飛散するという単純な理由のためです。ダイシングテープはリンテックのシェアが高く、40%程度と推定されています。

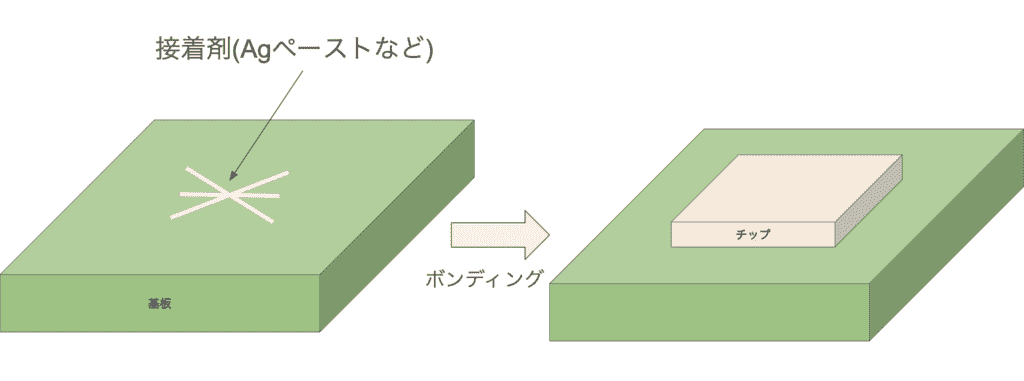

ボンディング

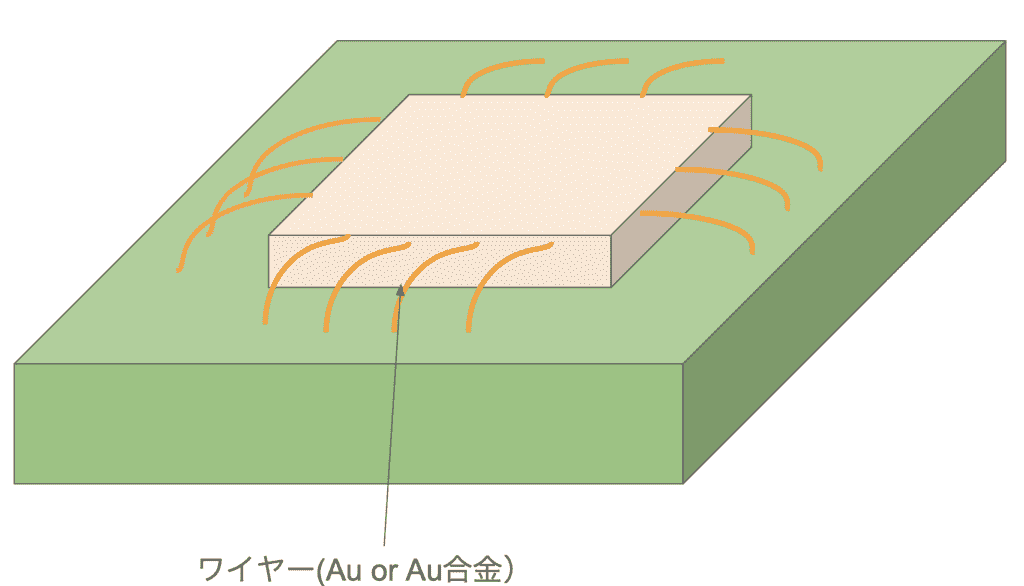

ボンディングは、

- ダイボンディング・・・回路基板やリードフレームとチップを接合する

- ワイヤーボンディング・・・回路基板のリードフレーム(配線)とチップの回路をワイヤーでつなぐ

があります。ダイボンディングのトップシェアはBesi(オランダ)、ワイヤーボンディングはASM(オランダ)です。日本はヤマハ発動機が健闘しています。

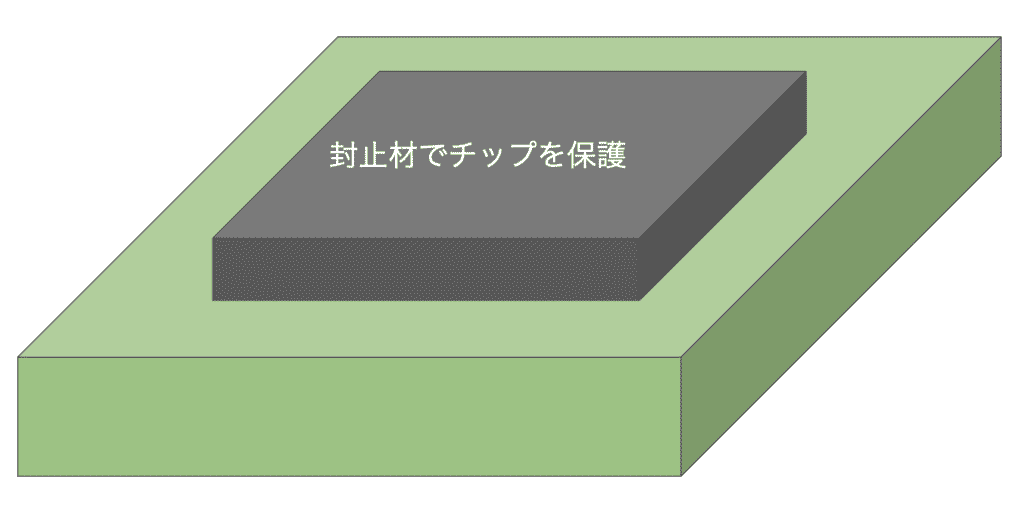

モールディング

モールディングは、ボンディングしたチップを封止材で保護するプロセスです。回路や配線が剥き出しの状態では、外環境(水やガス)による影響で、故障が多発するためです。モールディング装置のシェアはTOWAが7割近くを占めており、圧倒的なトップシェアを築いています。

また、モールディング用の封止材のシェアは住友ベークライトが40%のシェアを誇っています。

まとめ:後工程は装置と材料ともに日本企業に強みあり

以上、半導体後工程の概要を解説しました。前工程とは異なり、後工程は日本企業が装置と材料ともに大きなシェアを誇っています。前工程の微細化による半導体の性能改善に限界が見え始めている中、今後は後工程が性能改善の主役になる可能性が高いです。

今後も日本が後工程の強みを維持するべく、レゾナックが主導する「JOINT3」というコンソーシアムが装置・材料メーカーを巻き込んで立ち上げられるなど、動きが活発化しています。

コメント