本記事の概要

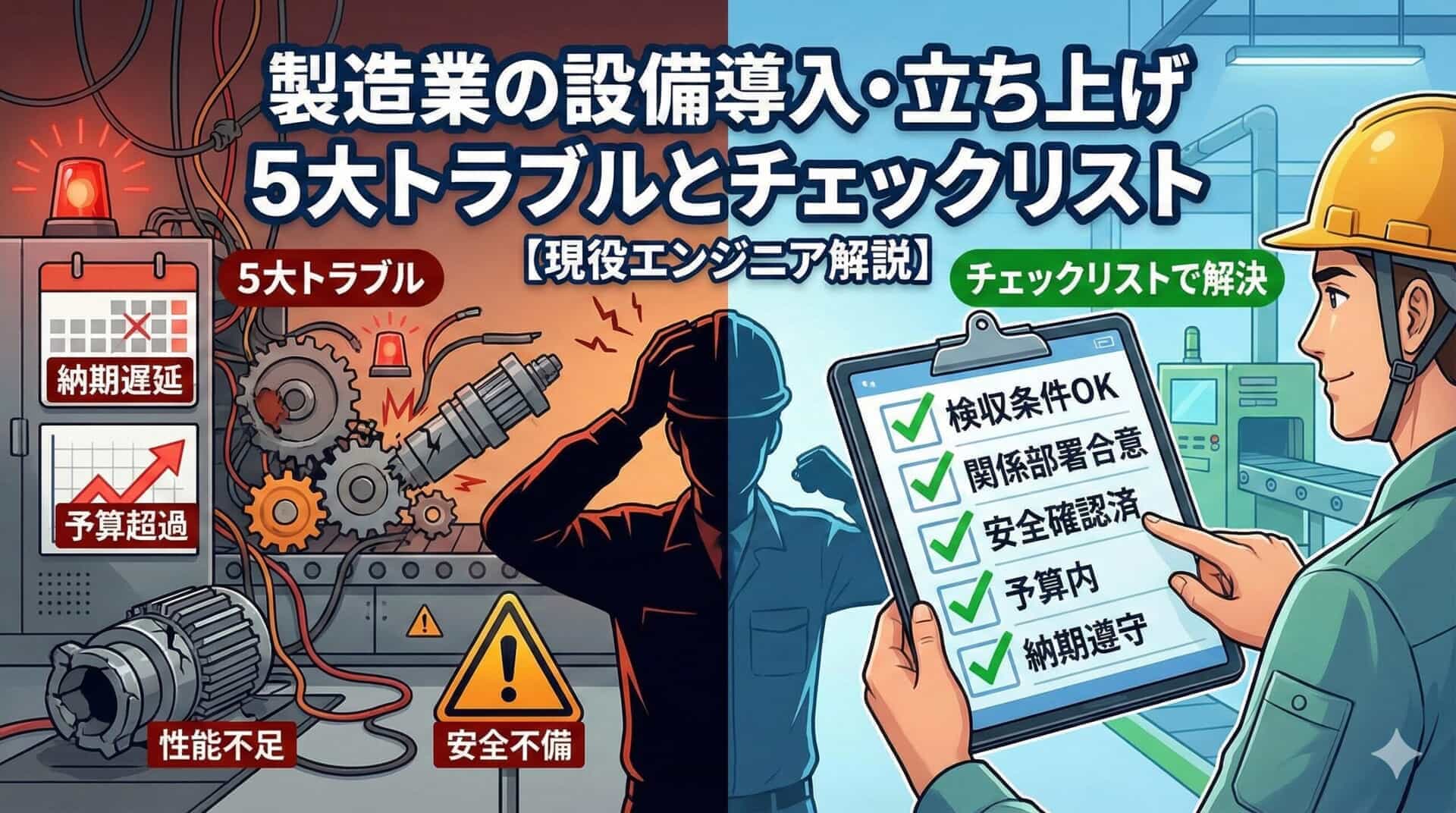

装置の立ち上げ失敗は「性能・設置・安全・予算・納期」の5点でほぼ説明できます。先に「検収条件(合格ライン)」と「関係部署合意」を固めることが成功の秘訣です。

本記事では、製造業では避けて通れない装置導入と立ち上げで犯しがちなミスとトラブルを紹介し、事前に回避する術を解説します。化学メーカーの工場で製造担当エンジニアとして働き、実際に装置の導入や立ち上げを何度か経験して得た知見から語っていきます。

なお、今回は装置設計を含まない、買い物の装置の立ち上げのみ言及します。設計したものを立ち上げた経験はまだないため、ご了承ください。

想定読者

- 製造業のエンジニア、特に工場勤務の方

- これから装置導入を担う方

- 製造業の装置導入の流れに興味のある方

装置導入から立ち上げまでの「5大トラブル」とは

装置導入〜立ち上げまでの5大トラブルとは、

- 性能不足:検収要件(MUST/WANT)の定義漏れ

- 設置不可:インフラ・法規制の事前調査不足

- 安全不備:工場独自ルールやRA(リスクアセスメント)の確認漏れ

- 予算超過:相見積もりの活用不足と仕様の曖昧さ

- 納期遅延:メーカーへの「製造枠」確保が出来ない

あたりではないかと思います。それぞれのトラブルの原因と回避方法を以下で詳しくのべます。

トラブルの原因と具体的解決策

1. 性能不足:検収要件(MUST/WANT)の定義漏れ

「導入した装置が、試運転したら想定以下の性能だった」というのは、残念ながら起こり得ます。原因は、「死守すべき必要最低限の性能要件」の定義が曖昧なまま導入することにあります。

装置を導入しようと各所で評価を始めると、必ず「Aもできれば良い、Bもできれば好ましい、Cも…」のように、目移りします。目移りしている間に、装置導入の目的を見失い、余計な機能のついた高額なおもちゃを買うことになるのです。

回避の方法は簡単で、「初めに必要最低限の性能を定義し、検収要件に盛り込むこと」です。「初めに」というのが重要で、途中で要求性能の定義を始めると軸がぶれます。

なお、初めに定義したものを、後から修正するのは問題ありません。実は重要な指標はそこではなかった、というのは往々にして起こり得ます。

2. 設置不可:インフラ・法規制の事前調査不足

置きたいところに装置を置けない。これは案外あるあるです。特に、インフラの制限で置けないことに気づくパターンが多いです。

- 電力供給が足りない

- 工場水をひっぱって来れない

- 重量超過で置けない

枚挙に暇がありません。このパターンは工場の設備や保全部門に話を聞かずに装置選定や導入の話を進めた場合に起こりやすいです。法令関係も保全部門が詳しいことが多いので、話が上がった時点で早めに相談に行くだけで大概回避可能です。

3. 安全不備:工場独自ルールやRA(リスクアセスメント)の確認漏れ

意外と盲点になりがちなのが、安全機構とRA(リスクアセスメント)です。これは法令や世間一般の話ではなく、工場のルールで決められていることが多いです。「性能的には十分だし、試運転も問題ない、だけど製造に引き渡そうと思ったら必要な安全設備が抜けていた!」というわけで、慌てて安全機構を作って装置に入れ込むことになり、目標期日に立ち上がらない。安全は最優先事項であるため、些細であっても厳しく見られます。

回避方法は単純で、購入する装置の仕様と具体的な候補が固まってきた段階で工場の安全部門に問い合わせることです。

4. 予算超過:相見積もりの活用不足と仕様の曖昧さ

最もやってはいけないことでもありますが、よく起こるのは予算超過。いつの間にか値段が上がっている不思議。これは3パターンに分けることが出来て、

- 初期の仕様の見積もりが甘く、必要な機能が増えた

- 不必要な仕様を盛り込んでいくうちに価格が上がった

- 相見積もりが取れず、メーカーの言い値で価格が決まった

上記1~3の回避方法は、「必要最低限の機能の定義を決めておく」と「(嘘は良くないが)概算見積の段階では相見積もりするつもりであることを匂わせておく」ことです。外せない評価軸を初めに持っておくことで、価格の軸も決まり、予算超過の可能性が低くなります。また、装置メーカーは相見積もりではないとわかると足元を見てくるため、初めに競争相手がいることを意識させることで牽制出来ます。なお、多くの会社では購買を通して見積もりをする必要があると思うので、担当ベースでは概算見積でとどめておきましょう。

5. 納期遅延:メーカーへの「製造枠」確保が出来ない

納期が想定より伸びて期日までに装置を立ち上げられない失敗もよくあります。「時は金なり」であり、立ち上げが遅れるとビジネスチャンスを逃します。これは、メーカーに対して、「いつまでに卸せますか?」と前提条件なしで聞いてしまって起こることが多いように思います。

製造に使うような装置は、工場の混み具合で納期が1年伸びてしまったりします。そのため、納期通りに入れるには、早い段階でメーカーの営業に製造ラインを押さえてもらう必要があります。なので、納期を聞く時は、

- いつまでに決めるか、事前にインプットする

- 最短ではなく最長でどれくらいかかるか聞く

この2つです。上記2点を押さえれば、納期で大外しすることはありません。

【保存版】設備導入・立ち上げ完全チェックリスト

上記5大トラブルポイントを踏まえ、装置導入に向けたチェックリストのテンプレートを作成しました。落とし穴はほぼ網羅出来ていると思います。なお、Phase1~3は相互に関係し合っているため、同時並行で進めるべきです。

Phase 1: 構想・要件定義

| チェック | 確認項目 | 回避対象のトラブル |

| □ | 「これだけはできないと困る(MUST)」機能は定義したか? | ① 性能不足 |

| □ | 「できればいいな(WANT)」機能をMUSTと区別したか? | ① 性能不足 / ④ 予算超過 |

| □ | 導入の目的(省人化、品質向上など)は文書化されているか? | ① 性能不足 |

| □ | 検収条件(合格ライン)の数値目標は仮決めできているか? | ① 性能不足 |

Phase 2: インフラ・環境確認

| チェック | 確認項目 | 回避対象のトラブル |

| □ | 設置予定場所の床荷重は装置重量に耐えられるか? | ② 設置不可 |

| □ | 搬入経路(間口の高さ・幅)は確保できているか? | ② 設置不可 |

| □ | 必要なユーティリティ(電源・エア・水・ガス・排気)の容量と接続口はあるか? | ② 設置不可 |

| □ | 法規制(消防法、高圧ガス、有機溶剤など)に抵触しないか? | ② 設置不可 |

| □ | 上記について、保全・施設管理部門に相談済みか? | ② 設置不可 |

Phase 3: メーカー選定・見積もり

| チェック | 確認項目 | 回避対象のトラブル |

| □ | 2社以上から相見積もりを取る予定になっているか? | ④ 予算超過 |

| □ | メーカー営業に購買ルールに抵触しない範囲で「相見積もりである」と匂わせているか? | ④ 予算超過 |

| □ | 工場独自の安全ルール(安全柵、エリアセンサ、インターロック等)を仕様書に入れたか? | ③ 安全不備 |

| □ | 安全仕様について、工場の安全部門に確認を取ったか? | ③ 安全不備 |

| □ | メーカーに「最長の納期」を確認したか?(最短で聞かない) | ⑤ 納期遅延 |

| □ | 「いつまでに発注すれば間に合うか(製造枠)」を確認したか? | ⑤ 納期遅延 |

Phase 4: 発注・製作・納入

| チェック | 確認項目 | 回避対象のトラブル |

| □ | 最終仕様書に「Phase 1」で決めたMUST要件が含まれているか? | ① 性能不足 |

| □ | 最終仕様書に「Phase 3」で決めた安全仕様が含まれているか? | ③ 安全不備 |

| □ | 予算内に収まっているか(追加仕様で膨れ上がっていないか)? | ④ 予算超過 |

| □ | 納入日が工場の生産計画や停止計画と整合しているか? | ⑤ 納期遅延 |

まとめ:「段取り」が設備導入の成否を決める

以上、装置導入の落とし穴とその回避方法の解説でした。

- 装置性能が当初想定を満たさない

- 法令やインフラ上の制限のため、設置予定のエリアに置けない

- 安全機構が不十分で製造に引き渡せない

- 当初予算よりも高額になり、予算不足になる

- 想定納期よりも伸びてしまう

装置導入は金額が大きい分、失敗した時のダメージも大きくなります。初めての経験であれば先輩や上司のサポートもあるでしょうが、案外落とし穴について丁寧に説明してくれることもありません。

今回の記事やチェックリストを参考に、皆さんの仕事がスムーズに進むなら幸いです。

コメント